为解决光纤进入钢制容器时造成的泄漏问题,密封转接是一种有效方法。在容器上开口并安装转接法兰盘,可实现多根光纤密封转接。由于光纤纤芯较脆,密封转接时需保持连续性,密封处理难度大。因此,一般采用特殊的灌胶密封结构形式,其密封缺陷的存在形式和查找方法也较复杂。为满足光纤转接的密封性能检测要求,开展了相关氦质谱检漏技术研究。建立了光纤内部密封缺陷的高灵敏度定量检测方法,为光纤转接的密封性能评估和缺陷提供准确可靠的检测数据。

一、光纤转接密封结构与缺陷分析

1.光纤转接密封结构

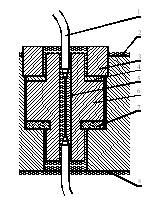

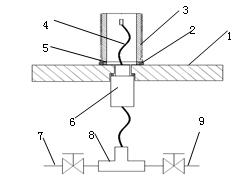

通过光纤转接盘的每根光纤配备一个转接器,转接器与光纤之间的密封方法是:光纤连续穿过转接器的中心通孔,将处于转接器内部的光纤段割掉保护层裸露纤芯并对转接器中心孔内灌胶填充实现密封;转接器通过螺纹压环、定位卡环和真空橡胶垫圈安装固定在转接盘上(如图1)。一个转接盘可同时转接数十根光纤。

1- 光纤;2-光纤转接盘;3-螺纹压环;4-定位卡环;5-光纤内部灌胶段;6-转接器主体;7-真空橡胶垫圈;8-转接盘灌胶面

图1光纤转接器密封结构图

2.光纤转接结构密封缺陷分析

目前,光纤转接结构可能出现密封缺陷有:

(1)光纤转接器与转接盘间的密封

光纤转接器安装在转接盘时主要通过在两个金属面间压入真空橡胶垫圈实现密封,由于转接盘上的密封配合面为沉孔台肩,难以实现高精度加工,加之如图1所示结构不能较好地限制垫圈的径向变形,垫圈受压易变形错位,密封稳定性差,稍有不慎易导致密封失效。因而光纤转接器与转接点间的配合结构是密封的薄弱环节,也是检漏的重点。

(2)光纤与转接器间的密封

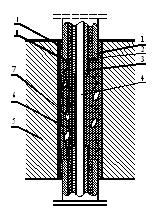

转接器内部的光纤通孔较长且直径小,通孔内灌胶难以密实,胶体内可能存在气泡、裂纹等缺陷。此外,轻微碰撞或温度等环境状况的变化,可能引起胶体同转接器内壁、光纤之间的结合状态发生改变,从而形成裂隙、产生漏孔,或是导致原有缺陷扩大贯通而形成泄漏通道(如图2所示)。光纤从内至外分别有光纤芯、固定层、缓冲层及包装层四层,各层之间间隙不等(其中固定层与包装层之间的缓冲层材质疏松)。上述各层间未作密封处理,在特定条件下,可能构成泄漏通道。

总之,光纤的密封处理结构中,可能存在的泄漏通道有两种:一种贯穿整个灌胶层而连通转接器上下两端(图2所示泄漏通道Ⅰ),这种漏孔在转接器外部喷氦就可以被查找到;另一种未贯穿整个灌胶层但连通转接器两端光纤保护层间隙(图2所示泄漏通道Ⅱ),这种漏孔需要在光纤内部施氦才能被检测到。

1-包装层;2-缓冲层;3-固定层;4-光纤芯;5-转接器;6-裂纹;7-气泡

图2 光纤转接器内部漏孔示意图

根据上述分析,就光纤密集布设的多通道光纤转接盘检漏而言,需要解决转接器与转接盘的配合结构密封性能检测、光纤穿过转接器密封处理的密封性能检测等问题。

二、转接器与转接盘之间的密封检测

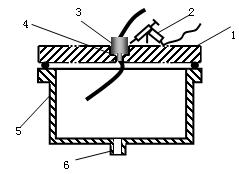

采用喷吹法对转接器与转接盘间的橡胶垫圈密封性能检测,并判断转接器内部灌胶是否存在连通转接器上下两端的超标漏孔。

1-光纤转接盘;2-喷枪;3-光纤转接器及光纤;4-密封圈;5-集气室;6-检漏系统

图3 转接器检漏系统示意图

在转接盘的一侧安装集气室,连接检漏系统,用喷枪对各转接器喷氦(如图3)。光纤转接器密集分布,施加的氦气极易扩散至邻近密封部位,因此,为避免误检误判,采用了如下检漏工艺:

(1)对于多处密封结构密集分布的部位检漏,采用设计有细长型喷嘴的专用喷枪,尽量靠近被检部位喷氦并控制喷氦流量,减少了邻近的漏孔对当前部位检漏的影响;而且一旦有漏,进入检漏系统的氦较少,便于清除本底。

(2)为尽可能持久地将氦气局限于被检部位而不致扩散到邻近部位,在被检转接器外部罩上一个限制氦气扩散的简易罩筒,作为喷吹法的辅助检漏工装。

(3)当已检出泄漏超标转接器时,为避免氦气扩散至该泄漏转接器而影响对周边转接器漏率的判断,使用辅助抽氦泵对泄漏超标转接器表面抽真空,或是使用氮气沿泄漏超标转接器处向已检转接器方向喷吹。

(4)对查出的超标漏点作标记、暂时封堵或采取其它相应措施,以避免对后续检漏工作的影响;待所有部位均检漏完毕,对超标漏孔统一进行封堵并复检,依此操作直至查不到泄漏环节。

三、光纤与转接器之间的密封检测

在转接器中光纤纤芯是连续的,但纤芯外的保护层被剥除一段而分成上下两段(如图2)。如果在纤芯外的胶体内,存在连通两端保护层间隙的漏孔,在光纤外喷氦无法查找到。为此,研究设计了光纤内部充氦高灵敏度(小于1.0×10-11Pa•m3/s)检漏方法,判断在转接器内过光纤之通孔的灌胶体是否存在连通光纤各保护层的内部泄漏通道。

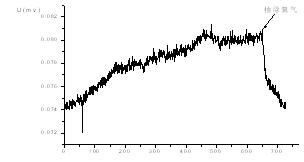

将转接器接入检漏系统中,在转接器外对光纤通孔的密封胶喷氦并观察检漏仪输出信号的变化;随后将转接器另一端的尾纤末端封入充有氦气的气囊中,观察检漏仪输出信号的变化。

实验发现,在转接器外向光纤密封胶部位喷氦,检漏仪输出信号保持本底状态的情况下,有些光纤内部充氦时却有输出信号连续上升、稳定时间较长的现象,表现细长型漏孔的泄漏特征。此时,如果将这些光纤封入氦气囊中的尾纤与真空泵连接并抽真空,检漏仪输出信号迅速下降(如图4)。通过上述实验,可以判定转接器内部胶体确实存在一种连通转接器两端光纤保护层间隙的缺陷,从而形成光纤内部漏孔。

图4 一次典型的光纤泄漏信号曲线图

1-光纤转接盘;2-密封圈;3-波纹管;4-光纤;5-密封圈支架;6-光纤转接器;7-抽真空气路;8-三通;9-充氦气路

图5 光纤检漏系统示意图

在光纤转接器内部密封缺陷分析实验的基础上,进一步研究安装在转接盘上光纤转接器的光纤内部充氦检漏技术。根据转接器在转接盘上的安装状态和转接盘的结构特点,设计制作检漏接口器件,这种器件主要由密封圈和密封圈支架组成,可以保证波纹管与转接盘密封良好,构成包容光纤转接器一端尾纤的集气室(如图5)。利用三通和厚壁软管构成光纤转接器另一端尾纤的抽真空和充氦装置。

使用检漏仪直接对作为集气室的波纹管抽本底并标定灵敏度,对另一尾纤抽真空后充氦。检测结果显示光纤的漏率处于10-9~10-8Pa•m3/s之间。

四、结论

(1)通过研究光纤密封转接的氦质谱检漏工艺和光纤内部充氦检漏方法,证实了光纤转接器内部存在特殊的漏孔,这种漏孔未贯穿整个灌胶层但连通转接器两端保护层间隙。

(2)利用光纤多层保护结构形成集气空间,实现了光纤转接器内部漏率定量检测,检测灵敏度高达1.0×10-11Pa•m3/s。